滨州渤海活塞有限公司(以下简称:渤海活塞)主导产品为高效率高性能低排放内燃机活塞、活塞销、摩擦副等内燃机运动组件,年产能力4500万件,单个工厂产能居世界首位。渤海活塞是国内唯一一家能够全面生产各种车辆、内燃机、船舶、工程机械、农机、小型飞机等动力机械用发动机运动组件的专业化企业,同时是国家第一批制造业单项冠军培育企业,综合实力在国内活塞行业连续33年排名第1位、全球排名前3位。2019年入选工信部绿色制造名单,致力于为国内外提供绿色环保高端产品。

一、励精图进、树立智能工厂建设目标

为响应新旧动能转换,结合国家两化深度融合和中国制造2025的思路,渤海活塞以“卓越品质,绿色智造”为使命,全面开展智能工厂的建设工作,全力将公司打造成轻量化、低排放活塞、活塞销等发动机运动组件的绿色生产基地,同时力求实现“三个三”的建设目标:

1.1三化建设:

推进“生产制造智能化、仓库存储自动化、物流配送无人化”;

1.2三个覆盖:

实现“智能工艺全覆盖、产品追溯全覆盖、电子记录全覆盖”;

1.3三个“一”:

智能工厂建设实现“一人一线、一线一屏、一物一码”。一条生产线一人操作,每条生产线配备一个PAD屏幕终端接受产品生产信息,一个产品一个二维码,实现全生命周期追溯。

二、循序渐进、多环节推进智能化改造

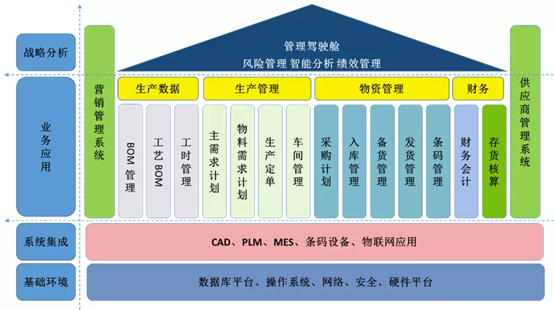

渤海活塞的智能工厂建设按照总体规划、分步实施的思路展开。首先搭建了智能工厂建设的总体框架,分纵横两个维度,横向贯穿从供应商管理系统到营销系统,纵向分为基础环境、系统集成、业务应用和战略分析四层,如图所示。

智能工厂架构

分步建设过程中,渤海活塞注意将制造业与工业互联网进行深度融合,通过与工业互联网平台服务商的合作开发,整合公司现有信息化能力,实现利用外部客户市场需求,拉动内部的产品研发、生产、物料采购及仓储、发货物流等环节,逐步上线CAD/CAM/CAE/CAPP等设计软件与PLM、ERP、MES等管理软件,同时辅以自动化、智能化设备及全自动产线的应用,实现产品研发、工艺、生产、物流等全生命周期的数据集成,打造渤海活塞工业互联网平台数据集成应用,实现高速传输、多网融合应用的轻量化低排放活塞、活塞销、摩擦副等发动机运动组件生产过程数字化管理。

产品全生命周期管理总体规划

2.1高效的数字化设计

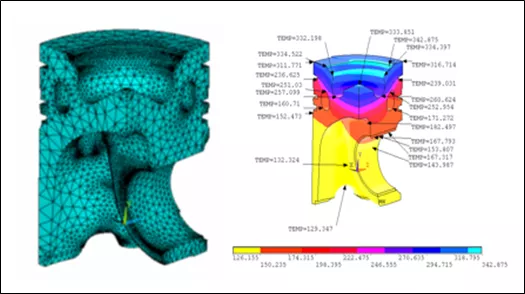

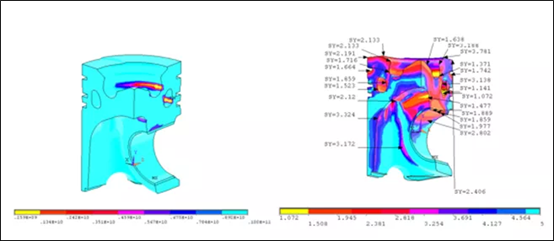

为应对日益严苛的排放标准,快速响应市场需求,渤海活塞在产品和工艺设计阶段采用了CAX、PLM等数字化设计与管理软件,建立了自己的活塞设计参数、失效模式、计算机模拟分析边界条件等数据库,实现了产品设计与工艺设计的虚拟化仿真应用,极大地缩短研发周期,能够快速开发出大量符合国六及以上排放标准的高技术活塞新产品。

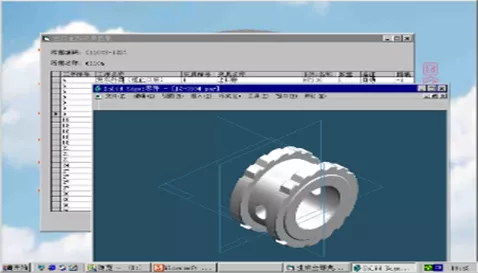

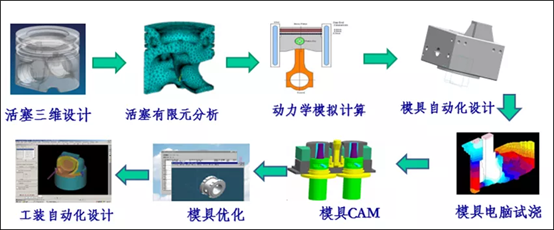

CAD软件结合寿命及安全分析、有限元分析等技术,进行产品设计与虚拟仿真,并实现产品设计全信息的数字化存贮与传输;产品设计数据通过PLM传递到工艺部门,工艺部门通过CAPP进行工艺和工装设计,利用“产品工装设计自动化软件”系统,制定产品工装设计的设计规范,建立三维参数化模型。

产品虚拟仿真

产品寿命及安全系统分析

工装设计自动化

数字化研发工具的运用,让渤海活塞能够在CAE、动力分析、模具CAD、CAM等流程共用统一的3D数字模型数据,省却了各流程分别建模的工作,也保证了所有流程产品模型信息的高度统一。此外,三维工艺模型直接标注并下发到生产线指导生产,有效降低了图纸工艺识别难度,让加工人员能够形象直观地了解到加工结构和特性,提高作业效率。

发动机运动组件工艺智能设计流程

2.2一体化的生产管控

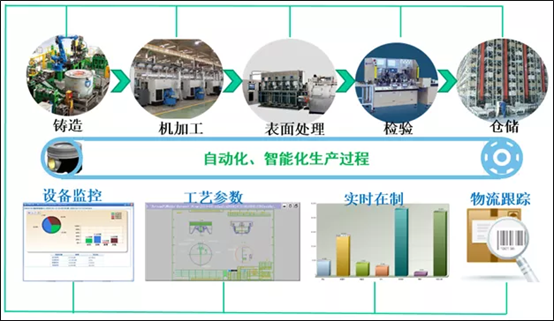

为及时掌握生产制造环节的各类信息,为运营优化提供基础数据,渤海活塞以物联网技术为基础,信息化系统为手段,提出实现生产管控一体化的实施目标。整体生产过程管控系统以MES系统为核心,应用范围涉及订单计划下达、发动机运动组件产品生产、产品质量控制、实时数据采集、在线监测警示、质量追溯跟踪、生产现场指挥等环节。

自动化、智能化的生产过程

其中,MES系统以加强现场控制为主,通过工业互联网平台数据集成应用、有线无线网络、RFID、红外等融合网络、高速传输集成应用,实现生产过程信息的采集,细化订单计划管理。以市场客户订单需求为主线,物流按节拍流动,减少浪费,提高生产效率,降低在制品资金占用。

2.3自动化、智能化生产装备

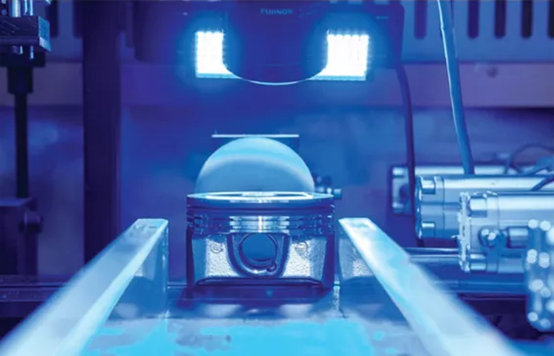

为提升作业效率,降低作业成本,渤海活塞还积极探索新技术应用,引进AI技术,开发了影像检验设备。该设备通过检测传感器和智能影像系统,采集产品质量信息并自动将加工误差传递给自动补偿系统,通过智能加工工艺比对,将补偿值传递给设备加工系统,设备自动增加补偿量,确保产品加工质量稳定。

影像识别

此外,渤海活塞组建了高档全自动活塞机加工生产线。该条生产线采用智能化、自动化的生产设备,辅以现场总线和实时以太网控制技术,实现了对在制品、质量、刀具、设备等的在线信息采集与监控,通过对设备利用率的监控分析,对整条生产线进行合理化资源分配及设定,最大限度的发挥自动线优势。

全自动活塞机加工生产线

2.4现代化的智能物流管理

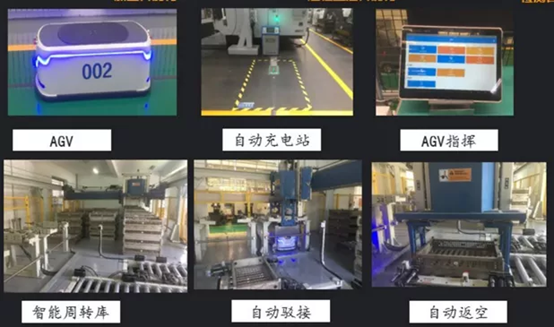

为了提高配送的及时率,保障生产节拍,渤海活塞基于MMOG/LE,建立了AGV智能物流配送应用系统,该系统与ERP/MES系统集成,实现了毛坯龙门库自动化仓储、毛坯物料智能化配送、分模具分批次毛坯可追溯管理等功能,将物料管理由毛坯等料拉料模式改为前置配送模式,减轻毛坯拖运劳动强度、提高配送工作效率。

智能物流运行情况

2.5智能化的决策管理系统

渤海活塞建设的大数据采集中心(高精密产品生产线智能决策管理系统),通过全面采集机床、工业机器人、物流自动化设备OPC实时数据,构建一个全面、及时、规范的统一实时数据中心,通过车间数字化屏幕看板展示车间工厂的订单执行情况,生产线质量情况、设备运行情况等相关绩效指标,进行全面质量分析、精益设备管理、数据趋势分析等,进而指导生产线的智能决策。

大数据采集信息中心数字化展示看板

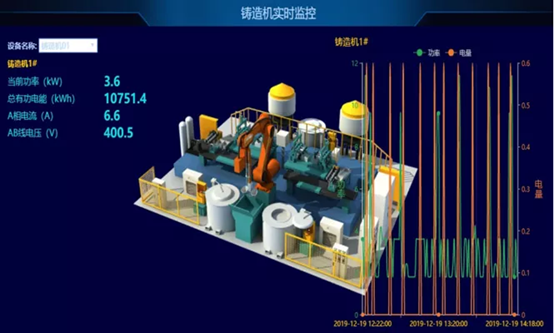

以能源监控为例,大数据采集中心通过智慧能源集中管控项目的实施,实现在信息分析基础上的能源监控和能源管理的流程化再造,有效实施客观的以数据为依据的能源消耗评价体系,减少能源管理的成本、提高能源管理效率,有效降低生产的整体能耗水平。

能源管控部署应用

设备用能情况监控

三、卓见成效,企业核心竞争力提升

通过智能工厂的建设应用,渤海活塞实现了“三个三”的建设目标,总体智能制造水平得到提升,实现了对产品全生命周期的数据贯通管理,并基于此实现了运营决策的优化分析,提高了企业的核心竞争力:

1.产品设计的数字化率达到100%,通过仿真计算,模拟真实情况,降低产品设计、工艺设计过程风险,缩短新产品开发周期20%,快速响应市场需求。

2.制造过程的数控化率达到85%,生产效率提高20%,能源利用率提高13%,生产经营成本降低20%。在当前汽车零配件市场不景气的情况下,保证企业利润按年度目标值持续增长。

3.产品不良品率降低10%,在线产品质量控制得到加强,通过智能化判断,将质量问题消灭在萌芽状态,减少废品发生,为客户提供品质优良的产品。

此外,全流程的贯通管理使得工作流程各环节数据得以实时记录汇总,客观上推进了公司各部门的持续改进工作,对内部门间工作统筹协调得到提升,对外与主机厂的协作得到加强,真正实现了信息化为管理和决策服务。

渤海活塞积极应对环境和市场的变化,将信息技术和制造技术深度融合,实现了研发、生产、物流等多个环节的优化管理,促进了企业经营模式的创新,取得了良好的成效,将渤海活塞持续打造成了行业标杆智能工厂。同时,其建设经验能够有效指导其它企业推进智能制造,促进行业整体提升。