一、传统MES项目的定义

美国先进制造研究机构AMR(Advanced Manufacturing Research)将MES定义为“位于上层的计划管理系统与底层的工业控制之间的面向车间层的管理信息系统”,它为操作人员/管理人员提供计划的执行、跟踪以及所有资源(人、设备、物料、客户需求等)的当前状态。

制造执行系统协会(Manufacturing Execution System Association,MESA)对MES所下的定义:“MES能通过信息传递对从订单下达到产品完成的整个生产过程进行优化管理。当工厂发生实时事件时,MES能对此及时做出反应、报告,并用当前的准确数据对它们进行指导和处理。这种对状态变化的迅速响应使MES能够减少企业内部没有附加值的活动,有效地指导工厂的生产运作过程,从而使其既能提高工厂及时交货能力,改善物料的流通性能,又能提高生产回报率。MES还通过双向的直接通讯在企业内部和整个产品供应链中提供有关产品行为的关键任务信息。”

MESA在MES定义中强调了以下三点:

MES是对整个车间制造过程的优化,而不是单一的解决某个生产瓶颈;

MES必须提供实时收集生产过程中数据的功能 ,并作出相应的分析和处理。

MES需要与计划层和控制层进行信息交互,通过企业的连续信息流来实现企业信息全集成。

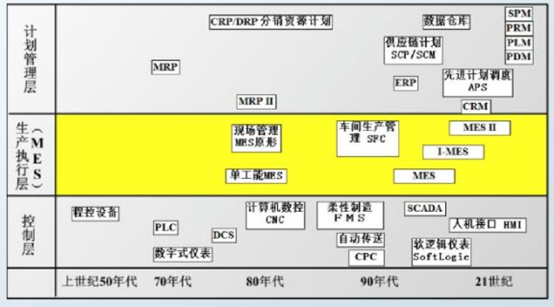

MES最初的本意是打通ERP计划层与数控设备控制层中间的信息鸿沟,如下所示:

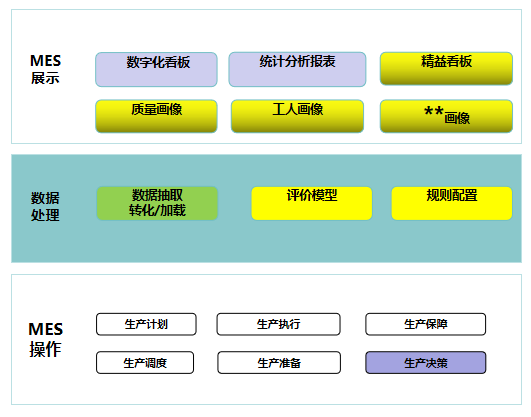

但如今已经成长为不可或缺的制造管理系统,所涵盖的业务也包含:生产计划、生产准备、生产调度、生产执行、生产质量、生产决策等,如下图所示:

上图所展示的MES系统只是目前市面上见到的MES系统基本业务流,从接收ERP订单到最终的生产监视,综合来概括则是:业务操作(计划下达、生产报工)+数据展示(看板、报表)。但是既然MES定位是一个管理系统,那么如何才能体现其中的管理思路,或者说IT+IE如何结合:

二、IT+IE强耦合

如上图所示,MES业务已经涉及到了制造业务的方方面面,从计划到执行,甚至到反馈,其中形成了大量数据,也就形成了MES上比较传统的应用—生产决策,生产决策分为:数字化看板、统计分析报表、精益看板(精益与强耦合),如下图所示:

如果需要实现IT+IE强耦合,其思路大概是以IT(MES)作为数据维护的工具,产生一部分非MES操作产生的数据,如士气数据、安全信息等,所以IE+IT结合的方式则是MES增加一个精益数据填报模块,由IE(精益部门)来操刀维护数据。同时MES数字化看板增加一个精益看板,以IE维护的数据+MES本身业务数据为基础,形成车间精益的电子屏看板,实现MES系统管理思路的强耦合。

三、MES与数字化看板中间层

MES涉及业务众多,且与软件功能与错综复杂,但是基本可以概括为:产生数据与应用数据,产生数据的功能分为:生产计划、生产调度、生产质量、生产执行等,应用数据的功能分为:数字化看板、统计分析报表与上边提到的精益看板。众所周知MES无非是如此,但是这种方式大错特错,因为站在数据的角度,业务分为:数据收集、数据处理、数据展示,MES传统意义的这种应用恰好遗漏了数据业务当中最最重要的一环:数据处理。

所以后MES时代当中在传统MES操作与MES展示中间增加“数据处理”环节,通过数据抽取/转化/加载等措施集成制造业务涵盖的所有业务数据,同时在数据处理当中增加评价模型与规则配置(会在后期详细说明)。

评价模型:正常来讲一个数据为中性的,并没有好坏、紧急之分,但是正是因为有了管理日常经验,促使MES使用的管理层对于MES展示的数据进行判断,进而完成管理处理,数据处理环节需要将管理判断模型化,根据与经验数据、当前数据进行对比,完成数据展示之外的判断,比如根据工人以往数据、现有数据、平均数据等完成工人画像,充分评价工人业务能力;

规则配置:可以在系统数据处理阶段充分加入灵活的规则配置体系,比如生产进度延期多少时间系统自动分别发起蓝色预警、橙色预警等内容,规则配置面向于对所有可视数据,相当于在数据可视之上可以实现完全配置。